ВЛАГОМЕР ЗЕРНА В ПОТОКЕ – МАЛ ЗОЛОТНИК, ДА ДОРОГ

Просянык А.В., к.т.н., директор; Клабуков В.Ф., гл. конструктор

АСУТП ГНПП

"Эльдорадо"; Соснин К.В., аспирант НГУ г. Днепропетровск.

Как это не парадоксально, но Украина один из наиболее крупных производителей зерновых на мировом рынке, производитель достаточно конкурентоспособных зерносушилок, не имеет современных систем контроля и управления процессом сушки зерна. Наиболее узкое место таких систем - отсутствие отвечающим необходимым требованиям по цене, точности, надежности устройств, обеспечивающих контроль влажности зерновых в процессе сушки, в режиме реального времени. Применение для этих целей влагомеров зерна в потоке выпускавшихся в бывшем СССР, таких как ПВЗ-3 и РВЗ-3, не используются на практике в виду низких характеристик надежности. Использование импортных влагомеров зерна в потоке для большинства предприятий агропромышленного комплекса (АПК) не доступно по цене. Тем не менее, процесс сушки зерна один из наиболее энергоемких и ответственных из всего цикла хранения и переработки зерна. Это связано как с прямыми убытками, обусловленными потерей качества зерновых и невозможности хранения при несоответствующей влажности, так и большими энергетическими затратами, обеспечивающими процесс сушки. Размеры убытков, по этой причине даже на уровне отдельных комбинатов хлебопродуктов (КХП) достигает десятков тысяч гривен в сезон. Актуальность этой проблемы в целом для АПК не вызывает сомнений.

Как выход из положения, в большинстве случаев влажность в процессе сушки зерна определяют лабораторным путем. При этом время получения показаний состоит из следующих составляющих:

![]()

где: Тп – время, которое необходимо затратить работнику лаборатории для того,

что бы взять пробу на зерносушилке и принести образец в лабораторию;

Та – время проведения анализа;

Тс – время для сообщения оператору сушилки о результатах анализа.

При использовании СЭШ-3М время получения результатов составляет не менее 60 минут, что является неприемлемым. Это приводит к необоснованному расходу теплоносителя, а в ряде случаев и потере качества зерновых.

Учитывая сложившиеся обстоятельства, для определения влажности зерна при сушке, на некоторых предприятиях применяют экспресс - анализаторы влажности зерна. Эти приборы, как правило, зарубежного производства. Даже если экспресс – анализатор влажности зерна аттестован Госстандартом Украины и поверен, использование его имеет следующие недостатки:

q наличие человеческого фактора, которое может проявиться в несвоевременности измерения влажности зерна;

q взятая проба, может характеризовать не все зерно, а лишь ту часть, которая помещается в экспресс- анализатор влажности зерна.

Таким образом, отечественный АПК не имеет влагомера зерна в потоке доступного по цене и отвечающих необходимым требованиям и показателям.

Анализ требований ряда КХП показал, что влагомер зерна в потоке должен удовлетворять следующим условиям:

1. измерять влажность зерна в потоке в целом, а не отдельных его частей;

2. обеспечивать возможность индикации данных о влажности в режиме реального времени;

3. обеспечивать возможность использования обратной связи для рециркуляционной сушки зерна в автоматическом режиме;

4. характеризоваться простотой монтажа на зерносушилках, получивших широкое распространение;

5. быть доступным по цене для предприятий Украины;

6. обеспечивать абсолютную погрешность не хуже +1%;

Аналитический обзор известных методов измерения влажности в потоке показал [1, 2, 3, 4, 5, 6], что наиболее полно по интегрированному показателю цена/качество отвечает диэлькометрический метод. Исследование метода с позиции рабочих частот измерений, при условии минимальных затрат реализации показало, что наиболее приемлемым является высокочастотный спектр электромагнитных колебаний.

В высокочастотных влагометрических системах [1] измеряемая емкость датчика, пропорциональна диэлектрической проницаемости (Е) контролируемого материала, которая является сложной функцией многих параметров

|

Е=F(W; T; Г; X; П; …); |

(1) |

|

|

|

где W, T, Г и X – соответственно влажность, температура, гранулометрический и химический состав контролируемого материала; П – электрохимический критерий границы электрод – материал.

Выполненные нами исследования показали, что:

![]()

Это означает, что на диэлектрическую проницаемость наибольшее влияние оказывает влажность и температура зерновых и масленичных культур. Учет влияния факторов Г, Х, П и др. в данной разработке не целесообразен, так как ведет к существенному удорожанию прибора при незначительном повышении точности. Следовательно, с целью минимизации стоимости влагомера в первом приближении достаточно ограничиться

|

Е=F (W;T); |

(3) |

Из доступных информационных источников характеристики зависимости диэлектрической проницаемости от температуры не выявлены. Использование по аналогии с [1], полученных для апатитового и нефелинового концентратов линейных характеристик зависимости диэлектрической проницаемости (Е) от температуры (Т), не обеспечило требуемой точности показаний прибора.

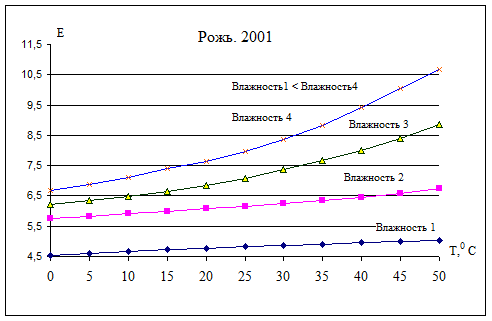

Поэтому были проведены лабораторные

исследования зависимости диэлектрической проницаемости от температуры на

зерновых и масленичных культурах. В результате было выявлено, что зависимость

диэлектрической проницаемости от температуры носит нелинейный характер и

различна при различных значениях влажности см. рис.1.

Рис.1. Зависимость диэлектрической проницаемости от температуры для ржи урожая 2001г.

На основании экспериментальных данных была получена аналитическая зависимость влажности от диэлектрической проницаемости и температуры

|

W=F1(E,

T); |

(4) |

которая описывается полиномом шестой степени.

Применение этой зависимости в управляющей программе влагомера зерна в потоке позволило получить требуемую точность измерений влажности зерна.

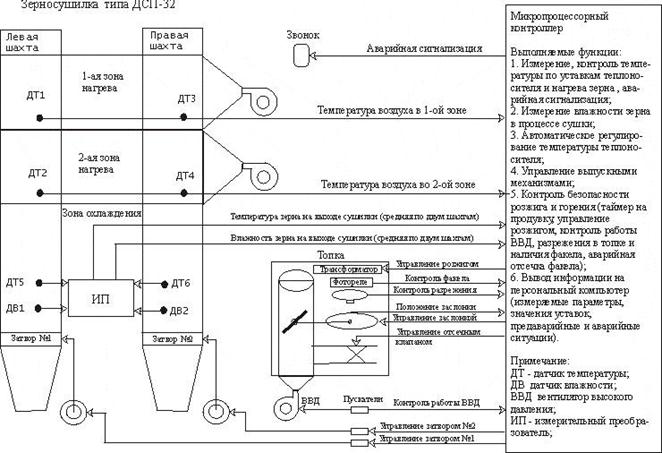

На базе выполненных исследований были разработаны и изготовлены опытные образцы влагомера в потоке, которые успешно прошли опытную эксплуатацию на ряде предприятий на зерновых урожая 2001 года. Наличие надежного, отвечающего требованиям эксплуатации, в соответствии с согласованным техническим заданием, влагомера позволило создать автоматизированную систему контроля и управления процессом сушки зерна для отечественных зерносушилок производства Карловского машиностроительного завода.

Система обеспечивает выполнение следующих функций:

· измерение, индикацию и контроль по уставкам до 6 каналов температуры;

· измерение и индикацию влажности зерна в потоке;

· управление исполнительными механизмами, аварийной сигнализацией и отсечным клапаном;

· управление затворами выпуска зерна;

· управление рециркуляционной сушкой зерна в режиме реального времени;

· мониторинг и регистрация протокола технологических параметров на персональном компьютере;

Как конкретный пример реализации данной системы, на рис. 2 приведена схема автоматизации зерносушилки ДСП-32.

Рис. 2. Схема автоматизации зерносушилки ДСП-32.

В 2003 году предприятие планирует перейти к серийному производству рассмотренной системы контроля и управления процессом сушки зерна. Предприятие с благодарностью примет как критику, так и предложения по сотрудничеству от всех заинтересованных сторон.

Более подробную информацию можно получить

по телефонам

(0562) 38 52 76, 050 342 28 25.

Или на сайте

Литература

1. Кричевский Е. С. Высокочастотный контроль влажности при обогащении полезных ископаемых. - М.: Недра, 1972.- 216 с.

2. http://microradar.narod.ru/all/physics/physics.htm.

3. Кричевский Е. С. и др. Контроль влажности твердых и сыпучих материалов. - М.: Энергоатомиздат, 1986.- 136 с.: ил.

4. Исматуллаев П.Р., Гринвальд А.Б. Теоретическое и экспериментальное исследование сверхвысокочастотного метода измерения влажности материалов. – Ташкент.- 1982.- 84 с.

5. Бензарь В. К. Техника СВЧ-влагометрии. Минск: Вышейная школа, 1974.- 352 с.

6. Многопараметрические влагомеры для сыпучих материалов/ ДубовН.С., Кричевский Е.С., Невзлин Б.И. и др. – М. Машиностроение, 1980.-144 с.